Este curso es ideal para principiantes

¿Qué es la automatización?

El significado de automatización hace referencia a los trabajos realizados por un operario humano y que en la Industria 4.0 pasan a ser automátizados y sustituidos por una máquina automática, un software informático o por un robot.

El proceso de automatización implica mejorar los tiempos de ciclo, la productividad, la calidad del proceso y la competitividad de la empresa. Trabajar este último aspecto es de gran relevancia para las empresas. La globalización ha favorecido las importaciones y exportaciones de productos, convirtiendo el proceso de automatización en un elemento clave y diferenciador para seguir siendo competitivo y eficiente respecto a tus competidores.

Objetivos y para qué sirve la automatización de los procesos

Como introducción a la automatización podemos señalar que el principal objetivo de la automatización de los procesos de una empresa es lograr ser más eficientes mediante el aumento de la productividad. Todo ello se realiza a la vez que se mantiene o se mejora la calidad del producto.

¿Qué es un Sistema de Producción Automatizada?

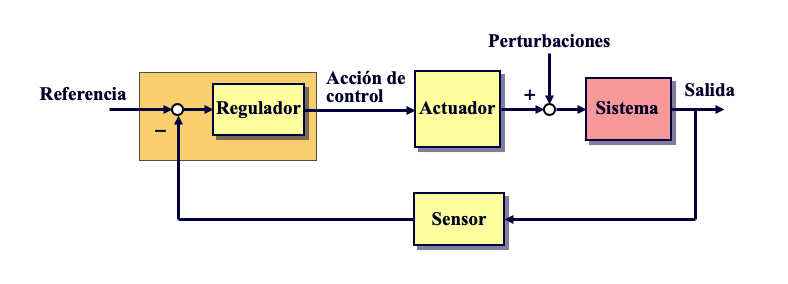

Se denomina sistema de producción automatizado a un trabajo que una máquina o autómata realiza por sí sola, es decir, sin la intervención de un ser humano al ser controlada por un programa informático.

Si hablamos de los principios de la automatización de una máquina industrial que transfiere tareas de producción a un sistema automatizado, podemos dividirlo principalmente en tres partes esenciales, que son sistema máquina producto:

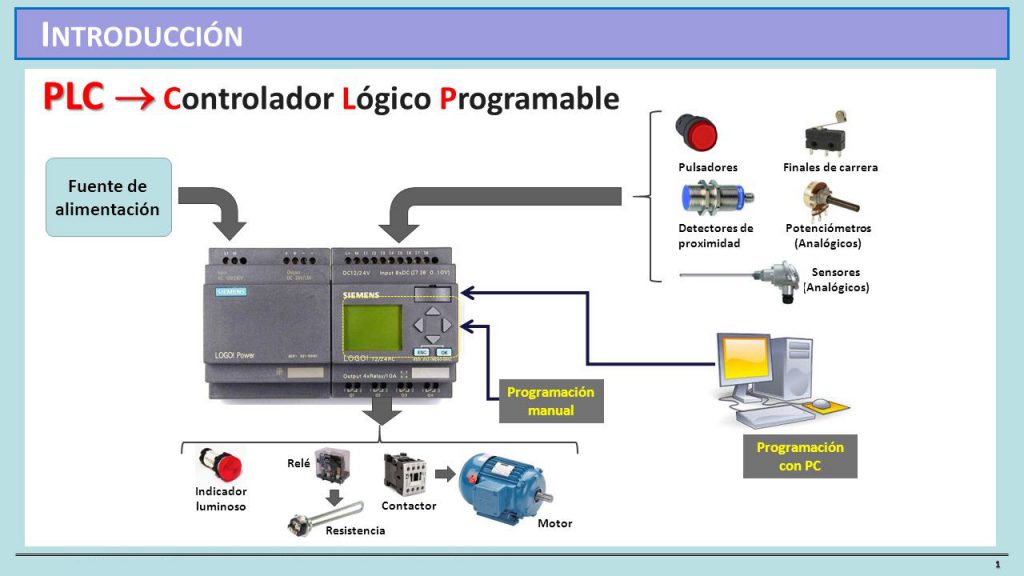

Introducción. Controlador Lógico Programable. PLC Pulsadores. Finales de carrera. Detectores de proximidad. Potenciómetros. (Analógicos) Sensores. Fuente de alimentación. Programación manual. Programación con PC. Motor. Resistencia. Contactor. Relé. Indicador. luminoso. U.Na.M. – Facultad de Ingeniería – Control Digital y No Lineal – Ing. Guillermo A. Fernández.

Software de control y programación

Es el sistema mediante el cual podemos programar desde una computadora los diferentes movimientos y funciones que deseamos realizar.

Parte de Mando

Un autómata programable es el centro de una tecnología programada, ya que une el software de una computadora con los mecanismos y componentes de una máquina o robot. Antes de los autómatas se utilizaban relés electromagnéticos, módulos neumáticos y tarjetas electrónicas de control.

Parte Operativa

Es el conjunto de elementos que logran que un robot o máquina pueda desarrollar una tarea. Principalmente hablamos de motores, sensores, cilindros y compresores neumáticos, así como de todo el equipo eléctrico y electrónico del mismo.

Ventajas de la automatización industrial de los procesos

Son numerosos los beneficios que ofrecen los sistemas automatizados de un proceso repetitivo, entre los que destacamos:

- Una automatización flexible mejora la eficiencia de los procesos productivos a la hora de desarrollar las tareas.

- Mejora la calidad del producto al reducir el índice de errores y aumentar la precisión gracias a las pinzas de sujeción para robots.

- Mejora la gestión y el control logístico de los materiales, del stock y de los diferentes elementos del proceso productivo .

- Aumento de la productividad de la empresa al ahorrar tiempo en la ejecución.

- Reducción de costes de producción al reducir el personal humano.

- La manufactura automatizada favorece la competitividad de la empresa .

- Seguridad laboral. Reduce el estrés, la fatiga y los accidentes al sustituir las maquinas a las personas en los trabajos más peligrosos o perjudiciales para la salud.

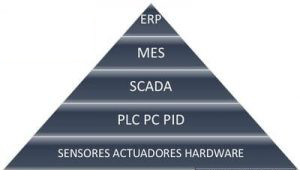

¿Qué son los Sistemas de Control Distribuido? La pirámide de la Automatización

El DCS, que es el acrónimo de Sistema de Control Distribuido, un sistema de automatización que consta de cinco niveles. Se identifica como la Pirámide de la Automatización y van desde el nivel 1 en el inferior hasta el nivel 5, que es el superior. Es evidente que todos los niveles de automatización se comunican entre los sistemas y los resumimos en:

- Nivel de campo. Hace referencia a los sensores y actuadores de una máquina o robot.

- Nivel de Control. Aglutina a los PLCs y a las Estaciones de Automatización.

- Nivel de Supervisión. Podemos resumirlos en Estaciones de Operación y Servidores de Proceso, en donde encontramos los sistemas de supervisión, control y adquisición de datos (Scada) .

- Nivel de planificación (MES). Hace referencia a los sistemas que controlan desde un ordenador toda la información para poder procesarla y la ejecución de la producción (MES).

- Nivel de Gestión (ERP). Son los softwares de gestión destinados a la planificación de los procesos productivos y a la planificación de la empresa (ERP).

Descargue aquí el curso completo en pdf

Descarga aquí el manual completo

Lo nesecito este curso como lo puedo obtener

Excelente curso, necesito ese curso para mí es muy importante

Buenisimo

Son muy buenos estos temas gracias x ayudar a los demás

Cuénteme que precio tendrá el curso

Un gran material necesario para mejorar nuestro conocimiento y habilidad.

Excelente gracias